特钢行业研发 创业新星

电话:13858912375

特钢行业研发 创业新星

电话:13858912375

钢锭模初始温度对钢锭凝固的影响

刘 云 卜恒勇 郭建政

摘要: 采用铸造模拟软件 ProCAST,系统研究钢锭模初始温度对 96 t 钢锭凝固过程的影响,具体包括钢锭的完全凝固时间 、 缩孔缩松和夹杂上浮时间等 。 结果表明:随着钢锭模初始温度的提高,完全凝固时间逐渐增长,在所研究范围内对缩孔缩松和夹杂物可上浮时间影响不显著 。

关键词: 钢锭模;初始温度;凝固过程; ProCAST

中图分类号: TG261; TG244; TP391.9 文献标识码: A 文章编号: 1673-3355 (2014) 06-0017-04

Effect of i n i ti al Mold Temperature on Ingot Solidification Liu Yun, Bu Hengyong, Guo Jianzheng

Abst ract: In this paper, casting simulation ProCAST is used to study the effect of mold initial temperature on the

solidification of a 96 t ingot. This includes the ingot complete solidification time, microporosity and macroporosity formation,inclusion floating -up time. The simulation results indicate that the ingot complete solidification time increases with the increasing of the initial mold temperature. The inclusion floating-up time and microporosity as well as macroporosity have no significant effect on the ingot solidification within the range of the studied mold initial temperature.

Key words: ingot mold; initial temperature; solidification; ProCast

随着现代工业的迅速发展,钢锭的生产不断趋于大型化,随之而来的大钢锭凝固过程分析成为又一研究热点 。 数值模拟因其在资金投入 、 优化效率等方面的优势,得到越来越多专家学者的认可,成为大钢锭凝固过程研究方面不可或缺的一种手段[1~3]。

钢锭凝固过程中通常会产生缩孔缩松 、 夹杂 、偏析等缺陷,为减少钢锭内部的凝固缺陷 、 提高钢锭质量 、 改善出品率,有必要对其影响因素进行系统分析 [4~7] 。 已有研究表明,钢锭模结构 、 钢液浇注温度 、 浇注速度 、 浇注方式,合金特性和保温条件是影响钢锭质量的主要因素[4, 6~13] 。 其中,钢锭模的初始温度 (使用温度) 是模铸钢锭过程中最重要的工艺参数之一,合理的初始温度不仅可以减少粘钢,降低钢锭内应力,减少内部缺陷,提高整体质量,而且对于降低钢锭模热应力 、 减小变形 、 提高使用寿命,降低模耗等具有潜在影响 。 钢锭模初始温度会影响钢液的冷却速度及温度梯度,进而影响钢锭凝固过程中的内部组织和内应力等,同时也会影响钢锭模各部位的应力状态,从而影响其变形[14];随着钢锭模工作温度的升高,脱碳与氧化也会加剧,甚至引起钢锭模疲劳断裂 。 因此钢锭模初始温度最终会影响钢锭的质量以及钢锭模的使用寿命[15,16]。

本文针对某 96 t 钢锭浇铸需求,利用铸造模拟软件 ProCAST,系统研究了钢锭模初始温度对钢锭完全凝固时间 、 缩孔缩松和夹杂物可上浮时间等的影响,为该钢锭浇注工艺参数的优化提供一定理论依据 。

1 前处理设置

1.1 有限元模型

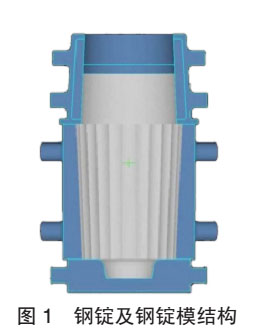

该模铸 96 t 钢锭模具主要由上模 、 侧模 、 底模以及保温材料构成 (见图1) 。 本文采用 CAD 软件建立起完整的三维几何模型,将其导入 ProCAST 的网格划分模块 MeshCAST 中划分四面体网格,其中保温材料和钢锭本体的网格尺寸稍小于其他部位,整个模型共包括 637 万个 3D单元, 132 万个节点 。

1.2 初始条件和边界条件

根据现场实测数据,钢液的浇注温度设为1 550 ℃;由于保温砖与钢锭模要同时经过烘烤,所以二者的初始温度相同 。 为了简化模型,提高收敛精度,计算过程中采用如下假设 [15, 17, 18]:

(1) 钢液瞬时充满整个型腔 。

(2) 简化自然对流对凝固过程的影响 。

(3) 夹杂物为球形,并且在运动过程中无聚集 、 反应和相互作用 。

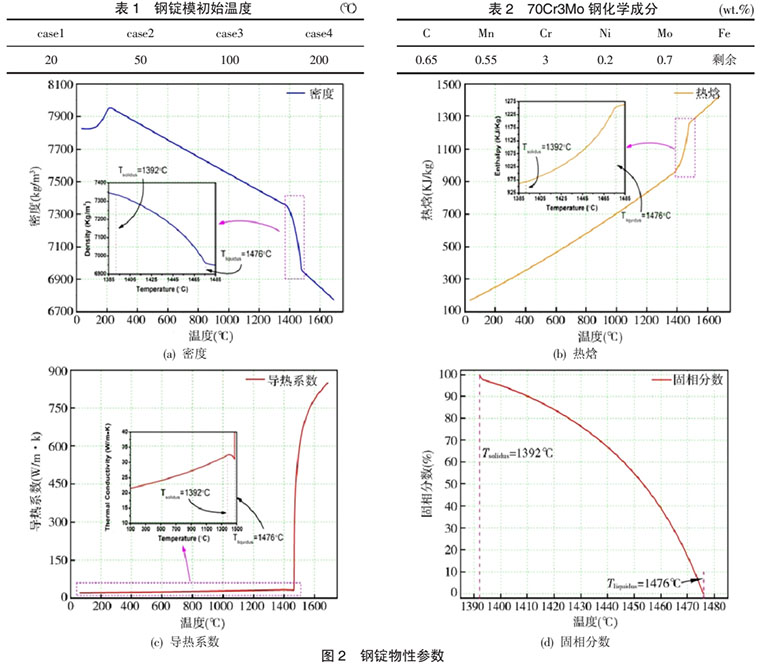

为了系统考察钢锭模初始温度对 96 t 钢锭铸造凝固过程的影响,计算过程中钢锭模的初始温度分别为 20 ℃, 50 ℃, 100 ℃, 200 ℃ (见表 1) 。

1.3 材料物性参数

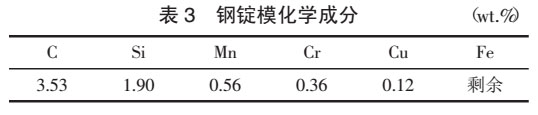

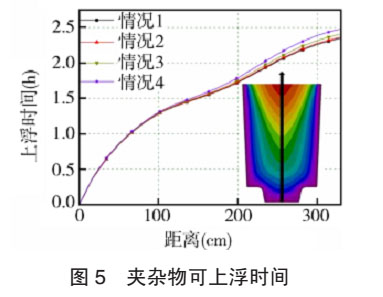

本文所用钢锭 (见表 2 、 图 2) 和钢锭模 (见表 3 、 图 3) 的物性参数是随温度变化的函数 。

2 结果与讨论

2.1 凝固顺序和凝固时间

为了研究钢锭模初始温度对钢锭凝固顺序的影响,首先取整个凝固过程中不同凝固分数对应的凝固云图进行对比分析 (图略) 。

模拟结果表明,随着钢锭模初始温度的提高,凝固顺序并没有发生明显变化:沿轴向,由于底盘的冷却作用和冒口的保温效果,使得钢液自底部向冒口逐渐凝固;而沿径向,由于钢锭侧模的冷却作用,使得钢液由钢锭模壁向中心逐渐凝固 。 这种凝固方式可以充分发挥冒口的补缩作用,获得致密铸件 。

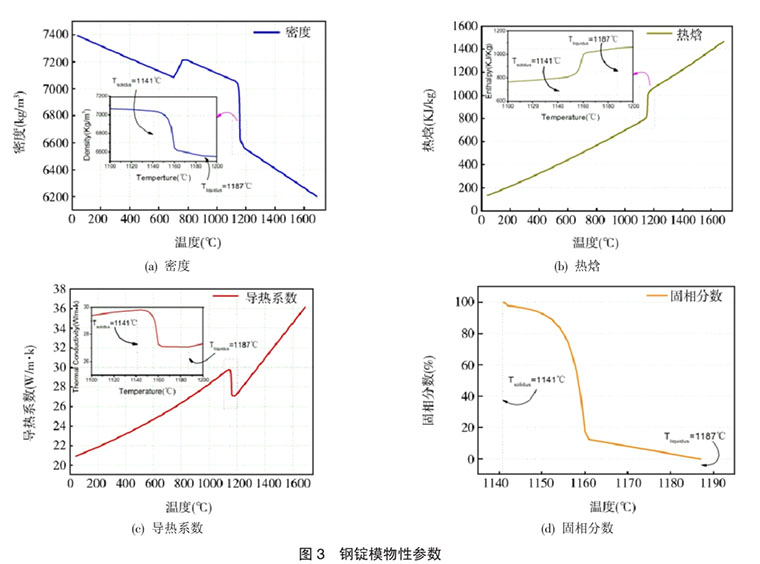

将钢液充满型腔后至凝固完成所需要的时间定义为钢锭的完全凝固时间 。 观察钢锭肩部各节点的完全凝固时间 (见图 4),其中箭头所指方向即为节点的取值方向,从图中可见,钢锭肩部完全凝固时间随钢锭模初始温度的升高而逐渐增长,尤其在肩部中心处增幅比较大 。 这是因为随着钢锭模初始温度升高,钢锭模的储热能力逐渐降低;另外,钢锭 /钢锭模界面处温度梯度的降低使传热效率降低,钢液的冷却速率和凝固速率下降,热量散失速度减慢,从而延长了整体凝固时间 。

2.2 缩孔缩松和内部缺陷

液态金属在冷却过程中发生的体积收缩和被隔离的液相区是引发缩孔缩松等缺陷的主要原因 。 铸件中存在的任何形态的缩孔和缩松都会减少其有效受力面积,在缩孔和缩松尖角处产生应力集中,导致裂纹出现,从而影响铸件的力学性能 [19]。

钢锭模初始温度对缩孔缩松有一定影响,但并不十分显著。 由模拟结果可知,缩孔都位于冒口处,随着钢锭模初始温度的提高,缩孔有增大的趋势,并且下端越来越靠近锭身;而缩松都位于锭身中上部,截面面积没有显著变化。

2.3 夹杂物可上浮时间和直径的影响

夹杂物的存在将影响金属的力学性能,降低铸件的塑性、 韧性和疲劳性能。 金属液中易熔夹杂物导致铸件产生热裂;收缩大、 熔点低的夹杂物促使微观缩孔的形成;悬浮状难熔固体夹杂物则会显著降低金属液的流动性 [ 19 ]。 本文不考虑夹杂物的聚集、 长大,夹杂物颗粒之间的相互作用和流场对夹杂物运动的影响 [17, 18]。

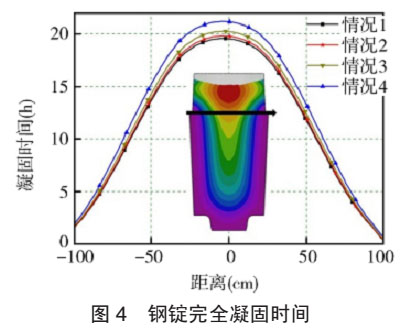

本文将自钢液浇注开始至开始凝固的时间定义为夹杂物的可上浮时间,认为在此期间,夹杂物可以有条件上浮 。 从不考虑冒口部分,以钢锭中轴线上各节点为研究对象的夹杂物可上浮时间曲线可以看出 (见图 5),在锭身中下部,底盘以及侧模的冷却作用是影响上浮时间的主要因素,而钢锭模初始温度的作用不显著,夹杂物可上浮时间几乎没有变化;在锭身中上部,随着初始温度的升高,钢锭与钢锭模之间的温度梯度下降,热传导速度下降,钢锭凝固时间延长, 从而使锭身中上部夹杂物的可上浮时间也逐渐增长 。

夹杂物颗粒在钢液中的上浮速度随其密度增加而减小,随其粒径增大而增大,其中以粒径为主要因素 [20]。 根据夹杂物上浮速度与直径的关系,可以确定不同直径夹杂物的可上浮速度 [21]。 本文将夹杂物上浮速度与上浮时间的乘积定义为夹杂物的可上浮距离,由模拟结果可知, 钢锭模初始温度相同时,夹杂物直径越大,越易上浮;对于相同直径的夹杂物,随钢锭模初始温度升高,夹杂物积聚区域变化并不显著,但越靠近钢锭模内壁,夹杂物越不易上浮,并且在钢锭模拐角处易积聚。

3 结 语

本文应用铸造模拟软件 ProCAST 分析了钢锭模初始温度在 2 0 ~2 0 0 ℃范围内对 96 t 钢锭凝固过程的影响,得到的主要结论如下:

(1) 钢锭模初始温度升高,钢锭的完全凝固时间逐渐增加,凝固顺序和缩孔缩松变化不显著;锭身中下部夹杂物可上浮时间几乎没有变化,锭身中上部夹杂物可上浮时间则逐渐增加。

(2) 钢锭模初始温度相同时,夹杂物直径越大,越易上浮;钢锭模初始温度对相同直径夹杂物积聚区域的影响不显著。

钢锭模初始温度对钢锭及钢锭模的应力分布也会有一定的影响,此研究工作仍在进行中。

参考文献

[1] Bellet M , Decult ieux F , Menai M , et al . T hermomechanics of the Cooling Stage in Casting Processes: Three ~dimensional Finite Element Analysis and Experimental Validation [ J] . Metallurgical and Materials Transactions B, 1996, 27 (1): 81~99.

[2] 高志强, 邱伟 . 铸造充型过程初始温度场的数值模拟及实验研究 [J] . 清华大学学报: 自然科学版, 1996, 36 (8): 50~55.

[3] Lewis R, Ravindran K. Finite Element Simulation of Metal Casting [ J] . International Journal for Numerical Methods in Engineering, 2000, 47 (1~3): 29~59.

[4] 刘庄, 赵勇,张沅,等. 大钢锭凝固 过程的温度场计算及缩孔疏松预测 [J] . 钢铁研究学报, 1993, 5 (1): 23~32.

[5] Cruchaga M A, Celentano D J, Lewis R W. Modeling Fluid ~solid Thermomechanical Interactions in Casting Processes [J] . International Journal of Numerical Methods for Heat & Fluid Flow, 2004, 14 (2):167~186.

[6] 谢朝阳,张炯明,胡 波,等. 大扁锭凝固 过程模拟及缩孔优化 [J] . 北京科技大学学报, 2011, 33 (1): 11~16.

[7] 马薇, 赵建华, 宋刚 . 冒 口保温条件对大型钢锭凝固过程影响的数值模拟 [J] . 热加工工艺, 2012, 40 (21): 41~43.

[8] 王树达, 吴秀娥,张德臣,等. 模厚比 K 值对钢锭模热应力分布的影响 [J] . 特殊钢, 1996, 17 (4): 15~18.

[9] 张维平, 沈厚发. 钢锭内部的金属流动与 宏观偏析 [J] . 鞍钢技术, 1995, 2: 8~11.

[10] 党卫东, 吴晓春, 闵永安,等. 冒口 高度对大型锻造钢锭内部质量影响 的数值模拟研究 [ J] . 铸造技术, 2010, 31 ( 6):753~758.

[11] 魏鑫燕, 朱荥, 林腾昌 . 大钢锭凝固 过程的数值模拟研究 [J] . 铸造技术, 2012, 32 (11): 1576~1579.

[12] 仇春荔, 陶盼, 廖恒成,等. 浇注速度对铸件充型过程流场影响的数值模拟 [J] . 铸造, 2008, 56 (11): 1190~1194.

[13] 王忠, 侯华, 牛晓峰,等. 不同浇注方式下浇注速度的选择研究 [J] . 铸造技术, 2009, 30 (6): 812~815.

[14] 江建华,刘庄. 钢锭与钢模在钢锭凝固 过程中应力分析的研究 [J] . 塑性工程学报, 1996, 3 (2): 53~58.

[15] 江建华,刘庄 . 影响锭模寿命结构因素的研究 [J] . 大型铸锻件, 1997, 1: 1~7.

[16] 董洁, 袁守谦, 邓林涛,等. 锻造用 钢锭凝固 过程温度场数值模拟 [J] . 铸造技术, 2007, 28 (2): 268~270.

[17] 苏瑞先, 乐可襄, 方文艳. 板坯连铸结晶器夹杂物运动行为的数值模拟和 优化 [ J] . 安 徽工 业 大学学报: 自然 科学版,

2008, 25 (3): 250~254.

[18] 雷洪, 朱苗勇, 赫冀成. 连铸结晶器内 非金属夹杂物运动行为模拟 [J] . 过程工程学报, 2001, 1 (2): 138~141.

[19] 贾志宏. 金属液态成型原理 [M] . 北京大学出版社, 2011.

[20] 张先棹. 冶金传输原理 [M] . 冶金工业出版社, 1988.

[21] 李万明, 郭建政, 赵亚楠,等. 钢液中非金属夹杂物极限上浮速度的计算 [J] . 一重技术, 2013, 6: 31~34.